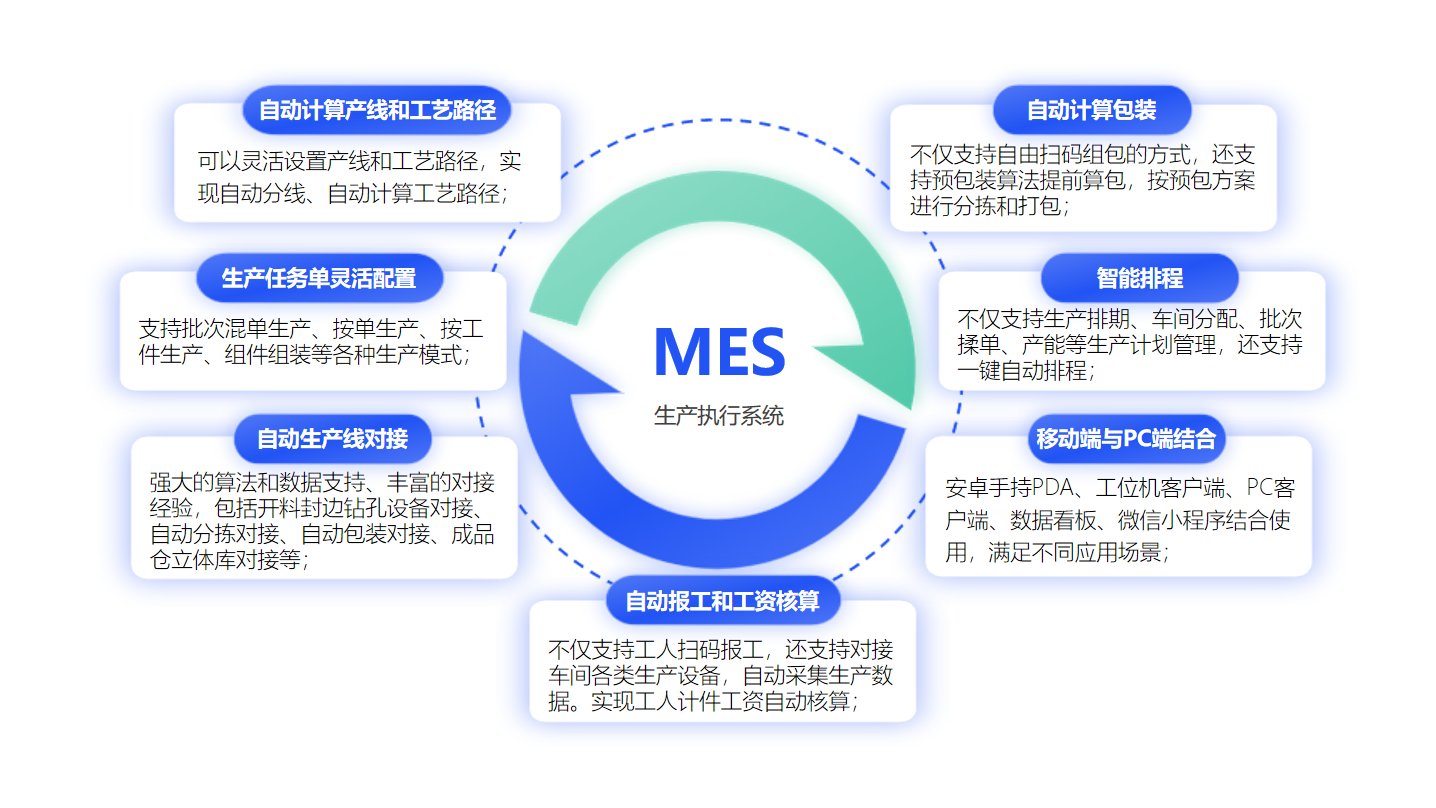

随着消费市场对家具产品个性化需求的持续增长,以及行业对生产效率与资源效益的追求,家具智能制造已成为企业突破发展局限、适配市场变化的重要路径。联思立足家具制造行业的实际场景,以数字化技术为核心,整合MES(生产执行系统)、APS(智能排程系统)等关键功能模块,构建起覆盖生产全流程的解决方案,通过生产执行优化、智能排程赋能、数据协同贯通,为传统家具企业搭建起通往智能制造的转型桥梁。

智能排程是家具智能制造的核心环节之一,联思APS系统精准匹配行业多批次、小批量的生产特点。相较于传统人工排程依赖经验、易出错的局限,该系统可整合订单需求、设备负载、物料到位情况、工艺约束等多维度数据,自动生成科学的生产计划。系统能灵活应对紧急插单、订单变更等突发情况,合理分配生产资源,避免设备闲置与生产拥堵并存的问题,有效提升生产排程的合理性与资源利用率,为后续生产执行筑牢基础。

生产执行的数字化管控,是联思系统赋能家具智能制造的关键抓手。MES系统通过车间数据采集终端与移动PDA设备,实现生产全流程的可视化管理。从原材料领用、工序加工到成品入库,各环节数据可实时上传系统,管理层能全程追溯订单生产状态、工序质量检测结果与设备运行参数。同时,系统支持与自动化生产设备(如开料机、分拣机)无缝对接,实现工序自动流转与参数精准下达,减少人工干预带来的误差,降低对熟练工的依赖,让生产流程更规范、高效。

数据协同能力进一步释放了家具智能制造的价值。联思数字化系统打破了APS与MES的信息壁垒,排程计划可直接同步至生产执行模块,指导车间有序生产;而生产过程中的设备状态、物料消耗、工序完成情况等数据,又能实时反馈至APS系统,为计划优化提供数据支撑。此外,系统还支持与ERP、WMS等其他管理系统对接,实现生产、库存、订单等全链路数据互通,让企业决策更具科学性。这种数据驱动的协同模式,避免了信息孤岛导致的流程脱节,提升了企业整体运营效率。

家具智能制造并非一蹴而就的转型,而是基于实际生产需求的持续优化与升级。联思以APS与MES为核心的数字化系统,不追求表面化的技术堆砌,而是聚焦生产流程中的核心痛点,通过智能排程提升资源配置效率,借助生产执行数字化规范操作标准,依靠数据协同打通全链路信息壁垒。这些功能模块的有机整合,帮助传统家具企业逐步降低人工依赖、减少物料浪费、提升交付稳定性,稳步实现从传统制造向智能制造的转型。